利用MES系统进行产能分析 数据处理的核心策略与实践

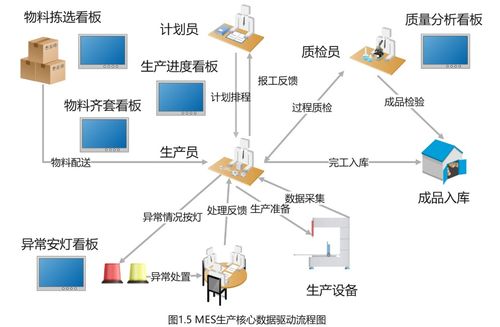

制造执行系统(MES)作为连接企业计划层与控制层的核心信息化平台,在产能分析中扮演着至关重要的角色。通过高效的数据处理,MES能够将生产现场的实时数据转化为有价值的洞察,帮助企业精准评估、预测和优化产能。以下是利用MES系统进行产能分析的关键数据处理步骤与实践方法。

一、 数据采集:构建产能分析的数据基础

产能分析始于全面、准确的数据采集。MES系统通过与设备传感器、PLC(可编程逻辑控制器)、条码/RFID扫描终端、人工录入界面等集成,实时捕获多维度数据,主要包括:

- 设备数据:运行状态(运行、停机、故障)、运行速度、利用率、OEE(整体设备效率)。

- 生产订单数据:订单号、产品型号、计划数量、开始/结束时间、实际完成数量。

- 物料数据:物料消耗、在制品(WIP)数量、库存状态。

- 人员数据:工位操作员、作业时间、效率、技能等级。

- 质量数据:合格品数、报废数、返工数、缺陷类型。

- 时间数据:各工序的标准工时、实际工时、准备时间、等待时间、停机时间。

数据处理要点:确保数据采集的自动化和实时性,减少人工干预错误,并建立统一的数据标准与编码体系,为后续分析奠定可靠基础。

二、 数据清洗与整合:确保分析数据的质量

原始数据常包含噪声、异常值和缺失值。MES系统需内置或对接数据清洗工具,完成以下处理:

- 异常值处理:识别并剔除因设备误报或人工录入错误导致的极端数据。

- 缺失值填补:采用插值法、基于历史数据的推断或标记处理,保证数据连续性。

- 数据关联与整合:将来自不同源(如设备、订单、人员)的数据通过关键字段(如订单号、设备ID、时间戳)进行关联,形成完整的生产事件链条。

此阶段目标是构建一个干净、一致、可用于分析的“数据池”。

三、 关键指标计算与数据建模:量化产能表现

在清洁数据的基础上,MES系统通过内置计算引擎或商务智能(BI)模块,计算核心产能指标:

- 理论产能:基于设备设计速度与计划运行时间计算。

- 实际产能:根据实际产出数量与时间计算。

- 产能利用率:(实际产出 / 理论产能)× 100%,衡量资源使用效率。

- 整体设备效率(OEE):综合可用率、性能率与合格率,深度反映设备效能。

- 生产周期时间:完成一个单位产品所需的总时间。

- 在制品(WIP)水平:反映生产线的流动性与平衡状况。

通过建立数据模型(如线性回归、时间序列分析),MES可以进一步预测未来产能,识别瓶颈工序,并模拟不同生产方案(如增加班次、优化排程)对产能的影响。

四、 数据可视化与深度分析:将数据转化为洞察

处理后的数据需要通过直观的方式呈现,以支持决策:

- 实时看板:展示当前产线状态、订单进度、设备OEE等关键指标的动态信息。

- 历史趋势图表:以折线图、柱状图等形式展示产能、利用率、 downtime(停机时间)的历史变化趋势。

- 瓶颈分析图:通过柱状图或价值流图(VSM)可视化各工序的周期时间与等待时间,直观定位瓶颈。

- 根本原因分析:通过下钻功能,从产能不足的宏观指标,追溯到具体的设备故障、物料短缺或工艺问题。

五、 持续优化与闭环管理

产能分析不是一次性活动。MES系统应支持:

- 设定基准与目标:基于历史数据分析结果,设定合理的产能与效率目标。

- 监控与报警:实时监控关键指标,一旦偏离预设阈值(如利用率过低),自动触发警报。

- 生成分析报告:自动生成日/周/月产能分析报告,表现、发现问题、提出改进建议。

- 闭环反馈:将分析结论(如某设备为瓶颈)反馈至生产排程(APS)或维护管理(CMMS)系统,指导排程优化或预防性维护,形成“分析-决策-执行-再分析”的持续改进闭环。

###

利用MES系统进行产能分析,其核心在于系统化、自动化、智能化的数据处理流程。从海量、异构的原始数据中,通过采集、清洗、整合、建模与可视化,最终提炼出驱动产能提升的决策依据。企业成功的关键在于确保MES系统与底层设备和上层计划的紧密集成,并培养数据驱动的文化,使产能分析成为日常管理和持续改善的有机组成部分。

如若转载,请注明出处:http://www.quboluo.com/product/43.html

更新时间:2026-02-24 03:13:21